作成日時:2020年11月29日 16時12分47秒

更新日時:2020年12月02日 19時50分11秒

この記事は6年ほど前に投稿されました。内容が古くなっている可能性がありますので更新日時にご注意ください。

皆様おはこんばんちわ!Sakura87です。

コロナの影響があったり無かったりした今年、個人的な問題も本来の理想とは遠いですが、概ね希望通りの状況で解決しまして。

なんとかこの厳しい状況を乗り越えられたな。といったところです。

さて、挨拶はこの辺にしておいて、今回はアンプを作ろうと思います。

作るアンプはオーソドックスなアンプICの基本回路+アナログボリュームという非常にシンプルな物ですが、今回は基板を自分で作ってみたいと思います!

注意事項

今回は基板を自分でエッチングして作成します。

今回使用するエッチング液は基本的に人間に対して比較的安全な物質を使用した物ですが、酸性の液体になるので、手や目などにはかからないようにしてください。エッチング後の処理液の処理には銅イオンが溶け込んでいますので十分注意が必要な物になります。(この辺は処理用の薬剤も付いている基板屋が出しているエッチングキットなどのほうがよほど楽です。)

エッチング前も比較的安全とはいえ、比較対象が二酸化鉄なので、どちらにせよクエン酸使うので酸性の液体になりますので、小学校の理科の実験で鉄を溶かしたりする際と同程度の危険はありますので注意してください。

なので直接流さずに何らかの処理を行って廃棄する必要があります。

その流れとしては以下の物があるようです。

- 処理水にアルミホイルを少量ずつ挿入

今回の量で合計で手のひら4つ分くらい必要 - 反応が終わるのを待つ

- 終わったら銅が溶け出しているのでフィルターで濾過

- 大量の水で希釈して排水溝へ

参考ページ

この方法は排水基準が変わることもあるので注意が必要です。

自分の住んでいる自治体では下水処理が甘いため、この項目の2まで行ってある程度ためた後、3を行いその後オイル廃棄用のパックに吸わせて燃えるゴミか燃えないゴミにしようかと思っています。

ちなみに当サイトでは色々な情報をかいつまんで書いていますので、上記の参考ページや他によくまとめられたサイトを見てから作業することをおすすめします。

- 【エフェクター自作】プリント基板をアセトン転写とエッチングで自作してみた!写真付きで分かりやすく解説

- 【アイロン不要】プリント基板を自作してみよう【生基板】

- プリント基板 (PCB) を自作してみた(オキシドール・クエン酸・食塩を使った方法) Part 2/2 実験編【電子工作・実験】

※既出

PCB制作サービスとの比較について

昨今海外製造のものであれば、一般人にも手が届くレベルのPCB基板制作サービスがあります。

メリットとしてはめんどくさくない。と言ったところで、デメリットとしては最小注文枚数が設定されていたり、間違いが発生した場合にやり直しが難しい(再注文になる)ので1~2枚の基板制作には向かないと言った所になります。しかしながら、廃液の処理など色々な面倒を全て引き受けてくれるので、手間を考えたらそちらを使用した方が良いです。

じゃあなんでオリジナル基板を態々つくるのか?というともう殆ど趣味というかロマンのためにそうなっている感じですね。はい。

はじめに

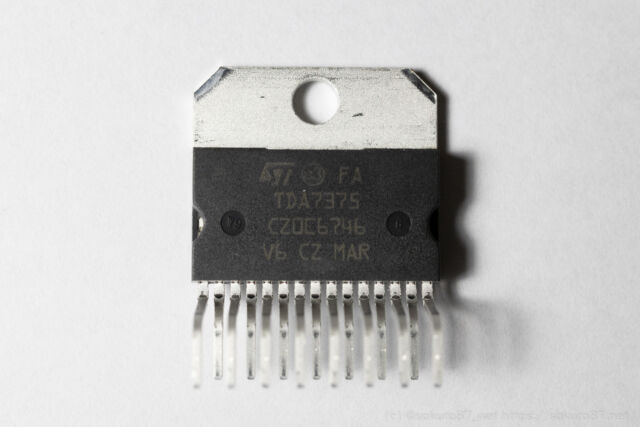

今回作成するアンプのICにはTDA7375Vを使用しました。

このICも例に漏れずカーオーディオ用ICです。4オーム時に7W×4chもしくは40W×2chの出力が得られます。

カーステレオ用に設計されたオーディオICで、12V単電源で動作し1つのICでステレオ~4chの出力が得られ、取り付け部品も非常に少ないお得なICです。

今回はこれをステレオ構成で使用するので一番出力が高く、出力用のカップリングコンデンサが不要なBTLx2ch出力で使うことにしました。

このICを選んだ理由としては、初めての基板エッチングを試すためにある程度簡単な構造で使えるアンプICを探していたため、これに行き着きました。前回同じメーカーのICがよかったのとABクラスで音質も期待できたので。

このICの作例はほぼないですが、そこまで高いICでもない(マルツで800円ほど)ので試しに買ってみました。

回路設計

今回も例に漏れずメーカーリファレンスの回路を使用します。

メーカーの公開しているデータシートの4ページ目Firgure 5の回路を使用します。

今回は基板をCADで作成する関係で回路図を作図しました(毎回作れよ全く。

基板設計

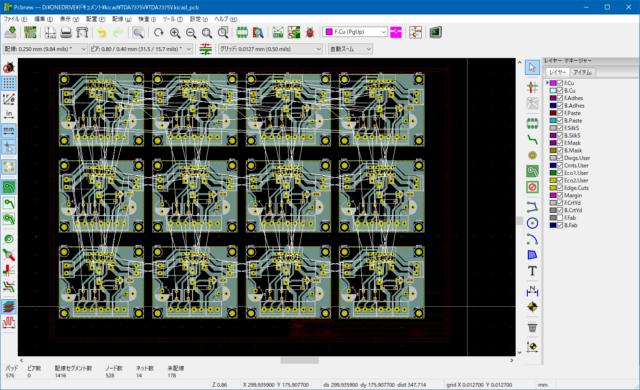

今回は基板を作ります。基板作成はKicadを用いて行いました。

基板もデータシートの5ページFigure8を参考に作成しました。

作成する際のコツとしては

- IC側のS-GNDとPW-GNDは別にして入力側で接続する。

- なるべく12V入力側に近いように電源コンデンサを配置する。

→0.1uFがIC側がよい。 - パターン外は「塗りつぶしゾーンを追加」機能で塗りつぶしておくとエッチング時間が短縮できる。

- 片面実装で作るならスピーカー出力は別に端子を設けた方がよい。

というところですね。今回はターミナルを使うのですが、使わない場合は一番下はどうでもよいです。

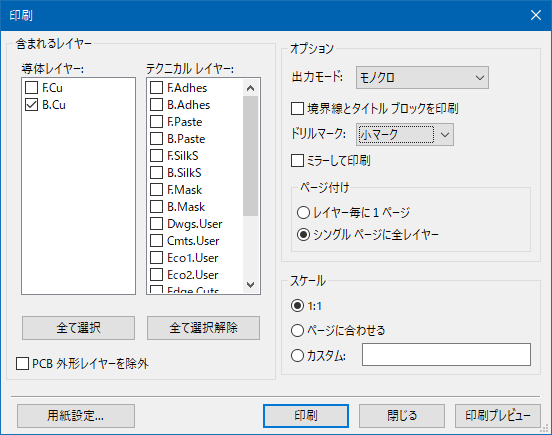

基板パターンの印刷

基板パターンを印刷する前に、A4の紙いっぱいに基板パターンを複製します。

なるべくたくさん印刷でき、かつ切りやすい余白を残したくらいに複製します。

そして印刷します。

印刷設定は導体レイヤーがB.Cu(裏面)のみ、テクニカルレイヤーはすべて選択を外す(下の全て選択解除を押して全て解除してB.Cuを選択するとよい。)

基板外形を設定している場合は「Edge.Cuts」も選択しておくといいかも。

出力モードはモノクロ、「境界線とタイトルブロックを印刷」および「ミラーして印刷」のチェックを外す。ドリルマークは小マークにしておくとドリルの位置が定めやすく、実ドリル形状にしておくと開ける穴の大きさが分りやすい。

なお、両面基板を使う場合で表面をエッチングする場合は「ミラーして印刷」のチェックを付けます。

ページ付けはシングルページに全レイヤー、スケールは1:1で。

基板作成

と言うことでこれをエッチングするわけですが。

必要な物

レーザープリンタもしくはローソンかファミリーマート

エッチングに使う紙を印刷します。

印刷にはトナーを用いたレーザープリンタが必須となります。

ブラザー以外のレーザープリンタ(モノクロ)を持っているならこれを使えば良いです(ブラザーは成功率が低いとか聞く。持っているなら、まぁやってみるといいかも。これから買うなら外しておいた方が良いかも?)

持っていないならコンビニなどでコピーもしくはプリントサービスを用いて印刷することになると思います。

その際ですが、普通紙よりも光沢紙に印刷する方が紙が扱いやすく綺麗に印刷できるので仕上がりも綺麗にできます。

なので光沢紙を持ち込んで…と言うわけにも行きませんので。最初から光沢紙オプション(40~80円)のあるコンビニとなると調べた限りではファミマかローソンになります。

どうしても両コンビニがない、安く済ませたいなら光沢紙でなくてもよいですが、その分リトライ回数が増えます。

なお、自家製でレーザープリンタを使う場合は以下のページが参考になると思います。

それで印刷した物がこちら

重要なところとしては、濃さが設定できるなら最大に、PDFプリントの場合はページ全体をA4内に収める設定があるので、拡大縮小をしない設定にする。と言うところですね。

ただ、コピー機の世代によってはどうしても縮小されてしまう場合があるようで、その場合は自前で印刷していた物をコピーする方法がよいようです。

ただしこの場合はコピーを印刷する印刷機や紙の状況によっては濃さ最大だとノイズが混じる場合があるので、10円の通常コピーで調整しつつ一番濃くハッキリとコピーできるようにします。概ねの機種で「文書」「濃さ普通」だとうまくできるようです。

なお、PDFプリントを行う場合でも自宅で印刷した分を持っていくと、印刷結果を確認できるのでよいです。

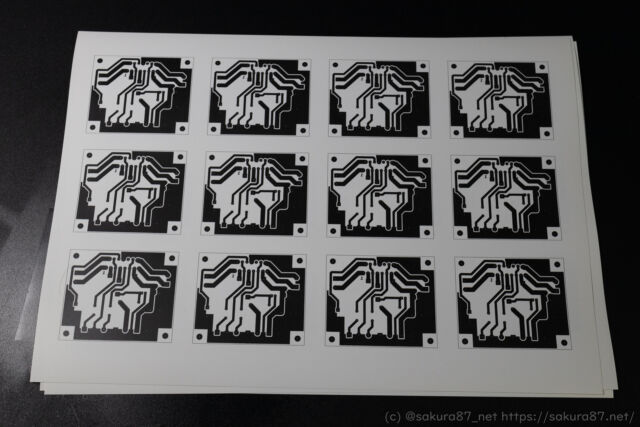

エッチング道具一式

- チャック付き袋

エッチングを行うのに使用します。ある程度丈夫な物を選びます。 - 塩

何処のご家庭にもあるただの食塩。 - アルミホイル

先述の廃液処理に利用する。 - オキシドール

何処のご家庭にも多分ある普通の消毒用オキシドール。エッチングに使用。写真の500ml容器で10回くらい作れる。 - クエン酸

何処のご家庭にもある家庭にはあるクエン酸。

写真のようなポット洗浄剤がクエン酸が含まれている物が多く、裏面を見てなるべくクエン酸以外の物質が含有していない物を選びます。 - おやつ

今回はお汁粉を使用。作業者がエッチングを待っている間の息抜きとして利用。

これらすべて100円均一で手に入る物でよいです。塩・クエン酸はなるべく塩(塩化ナトリウム)クエン酸以外の物質が入っていない物がよいでしょう。

また、写真にはないですが、クリアファイルが1枚あると転写の作業効率や成功率が上がります。

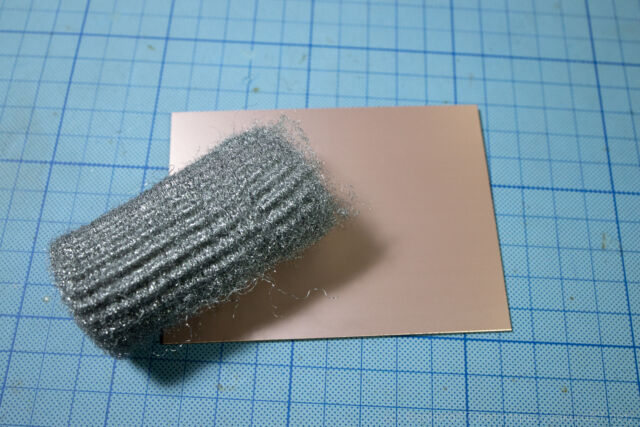

基板・アセトン・スチールウール

基板にトナーを転写する際に使用します。

- 基板

銅張り基板を使用します。基板は色々な種類がありますが、ガラスエポキシ基板が仕上がりがよく、紙フェノール基板が作業性に優れます。 - アセトンとエタノールの混合液

ホームセンターに行けば純度100%のアセトンが比較的安価に手に入りますが、アセトンを利用した除光液を使用すると入手性が高く手に使用する物であるので保護成分もある程度含まれていて、良い匂いもするのでおすすめです。ただし、成功率はアセトン原液にエタノールを6:4で混ぜた物が成功率が高いようです。 - スチールウール

基板を磨くのに使用します。

これを使用して基板を磨くことでトナー転写やエッチングの成功率を上げます。また、エッチング後の不要なトナーの除去にも使用します。

基板については耐久性や高周波を利用する場面では、その特性に合わせて選定するべきですが、このサイトで扱っているレベルではどの基板でも余り変わりません。

耐久性や見た目の美しさ、周波数特性に優れるガラス基板がおすすめですが、加工のしにくさがあるのでまずは紙フェノール基板を使うとよいでしょう。

今回使用した基板は秋月の以下の物です。

電動ドリル・ドリルビット・金切鋸・切削油

実はアイロン方でやろうと思って撮影をしたのでその部分を消しています。

- 電動ドリル

穴を開けるのに使用します。

基板に穴を開けるのは手作業でもできる程度のもので、穴径も一番大きい穴がネジ穴くらいのものなので、木工や金属加工ほどの力は不要で、むしろ大きすぎて邪魔なので写真にあるような電池駆動の小型のハンディタイプがよいでしょう。

写真の物はこれです→TDB-098 [trad 乾電池式ミニドライバー] - ドリルビット

穴径は概ね1.0・1.2・1.5・3.2mmがあれば基板に穴を開けるのに困らないでしょう。

使用するドリルにあった物を使用します。 - 金切鋸

基板を切断するのに使います。

自分は写真のようなオーソドックスな物を使用しましたが、基板などの小型のものであれば、ナイフのような形の物がよいと思います。

一応専用の切断工具もありますがお値段が高いので、ちょっと作ってみる程度であれば金切鋸がベストとなります。とはいえ余りお高い物でもない(リンクのホーザンの物で実売2万円、1万円程度の物もある)専用工具を用意するのもよいでしょう。その方が綺麗に仕上がります。 - 切削油

写真にはありませんが、機械油や切削油を付けながら作業をすると工具が痛まないです。

その他必要な物

- 掃除機

切削クズなどを吸い取るのに使用。小型のハンディタイプの安い物を買っておくと取り回しがよいと思います。

今回は特に防爆形などの特殊な掃除機は不要です。 - マスク

切削や切断時に細かいパーティクルが出るのでマスクをしておきましょう。ガラスエポキシ基板を利用するならガラスが有害ですので必須です。

防塵マスクがベストですが、普通の不織布マスクでもちょっとするくらいなら十分です。 - 専用のタッパー、濾し器、バケツなど

比較的安全な物を使用しますが、基本的には専用品を確保しましょう。すべて100均でOK。 - ブルーシート

切削クズなどが掃除しやすくなりますのであると便利程度です。

畳、カーペットなら使用を推奨。 - ゴム手袋

必須なのはエッチング後の処理時くらいですが、全体を通して付けておくとよいでしょう。 - 万力(クランプ)

穴開け、切断時に基板を固定するのに使います。当て木もあると便利です。 - 半田フラックス・ソルダーレジスト

フラックスは半田付け作業性の向上と基板の保護に、ソルダーレジストは完成後の基板の保護に使います。

フラックスはあった方が良いので使用推奨、ソルダーレジストはまぁ無くても別に不自由はないです。

エッチング作業

かなり長くなりましたがエッチングを行います。

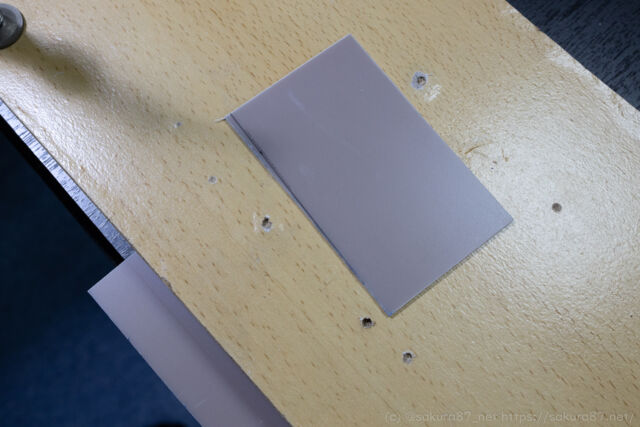

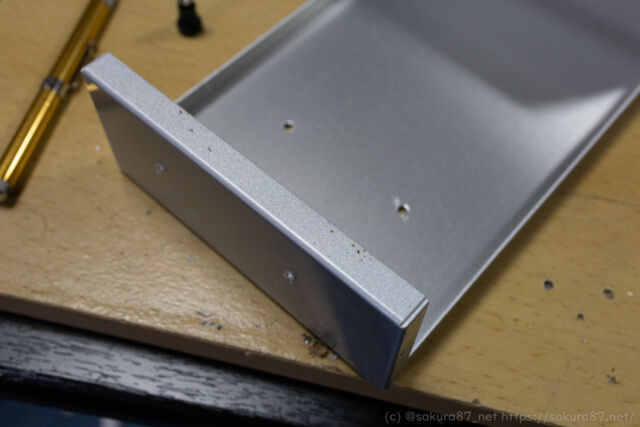

基板の切断

金切鋸で切断します。

最終的には基板ぴったりに切断しますが、転写をする際はある程度大きめにカットしておくと失敗が減ります。

基板をカットします。最終的な仕上げはこの後行いますのここは雑でよいです。

↓

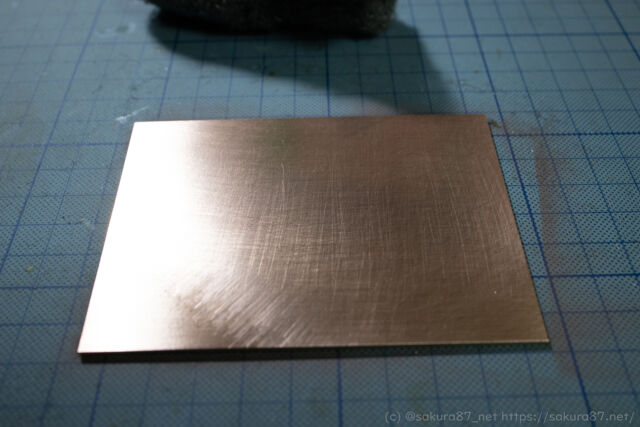

この後スチールウールで磨いてピッカピカにし、アセトンで洗浄します。(基板が違う気がするのは気のせいです)

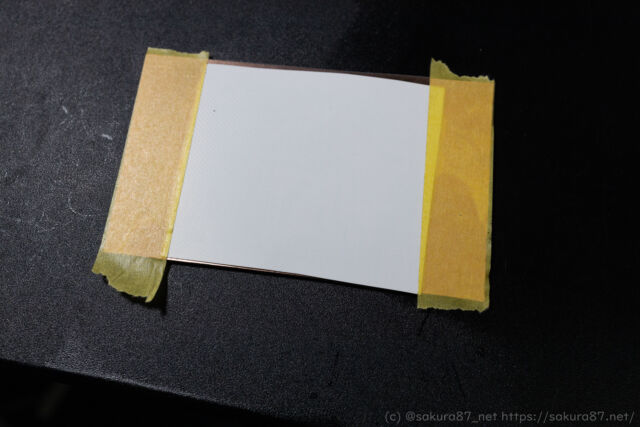

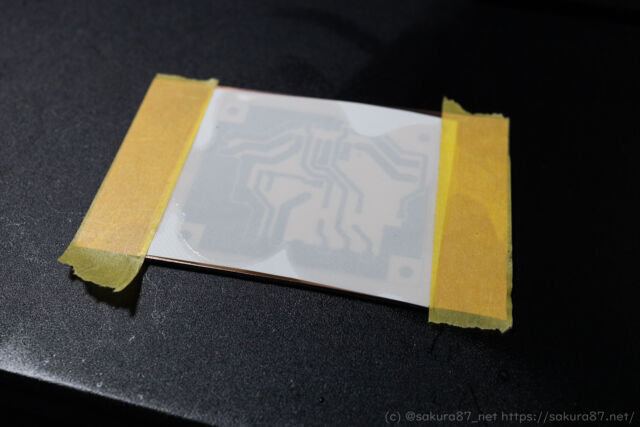

パターン転写

基板に印刷したパターンを貼り付けます。この貼り付けを楽に行えるようにちょっと大きめに切りました。

上からアセトンをかけます。

かける量は大量にかけるより少量をかけ、複数回繰り返すほうが成功率は高いみたいです。

アセトンをかけたらこするわけですが、ここでクリアファイルで挟んでこすると紙がずれず、手も汚れないのでよいです。

こすり方は

- クリアファイルに挟んで爪の腹やへらなどの比較的堅い物でしっかりゴシゴシする

- 指の腹で特に外周部分を重点的にこする

- クリアファイルから取り出し、指で挟むように軽く押し当てる

- 液が乾いたらまた少量付け3を行う

- 数回繰り返したら四隅をちょっと剥がし、基板にハッキリとパターンが移っていれば終了

と言う風に行うのがよいようです。

この方法を記したサイトを失念してしまったので参照元が見つかったら追記しますね。

この後10分程度水につけて紙をふやかし、ゆっくり剥がします。

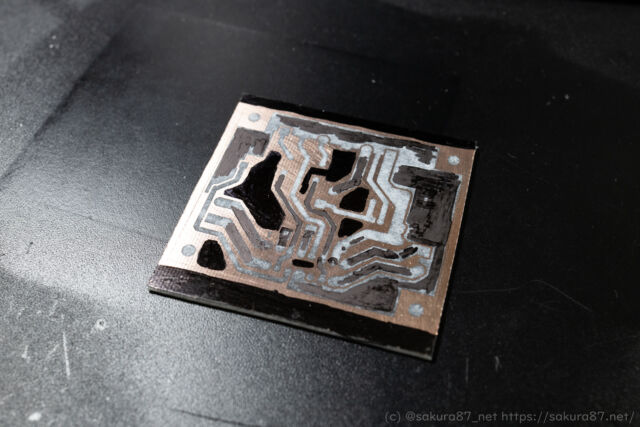

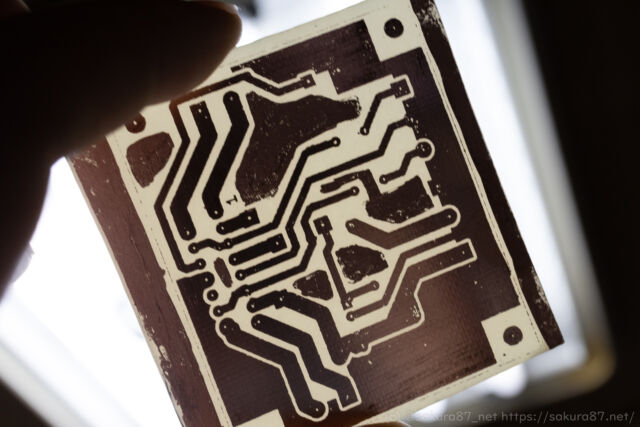

剥がしたらこのように転写できていますので、油性マジックでパターンの薄いところ、キレてしまったところ、などを修正します。

ただし、キレてしまったレベルの物だともう一度やり直した方が良いかと思います。

失敗したら基板磨きからやり直せばよいです。ここまではやり直しがきくので納得がいくまでやり直しましょう。

自分は大きなパターンに油性マジックで厚塗りをし、銅箔を残したい部分を追加しました。

パターン上に紙が残っている場合は余り気にする必要がありませんが、銅を溶かす部分に残っている場合はエッチング不良になるので確実に取り除きましょう。細かいところは爪楊枝などの先が細い柔らかい物でこするとよいです。

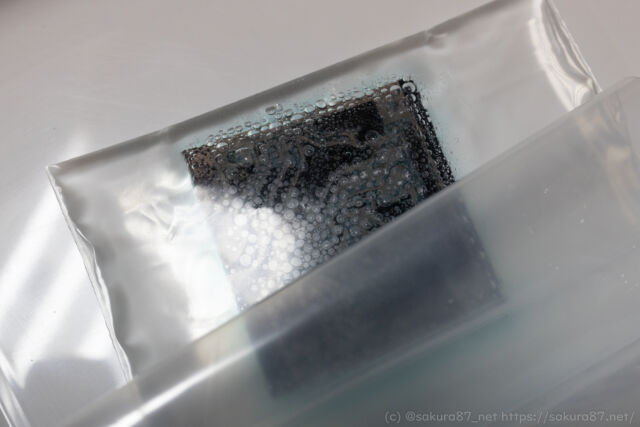

エッチング

いよいよ本番のエッチング作業です。

ここで再度注意しておきますが、この作業に使用する液剤は単体ではそこまで有害な物ではありませんが、エッチング作業後の液剤は銅が溶け出ているので有害です。不用意に排水溝に流さず、適切に処理をして流しましょう。

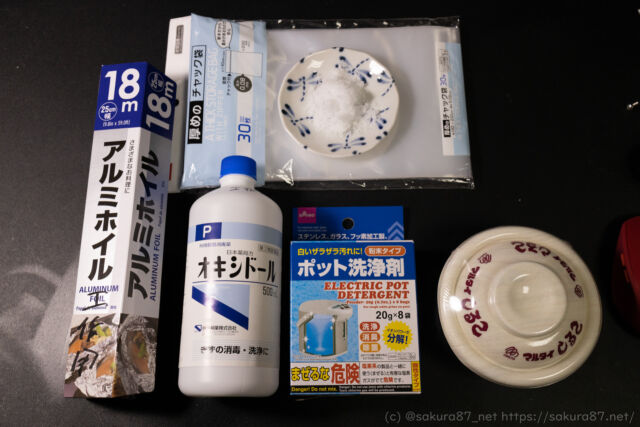

ここで塩・クエン酸・オキシドールを混ぜます。混合比率は1:4:25が多いようです。個人的には以下の混合比でよく作っています。

- 水35L

- 炭素20kg

- アンモニア4・・・

違いました。

- 塩 4g

- クエン酸 16g

- オキシドール100g(≒100ml)

これは元々テストに使っていた75×100の基板でちょうど良いサイズなので今回の基板だとこの半分くらいで良い感じでした。

なお、ここから先はなるべく換気をして扱います。

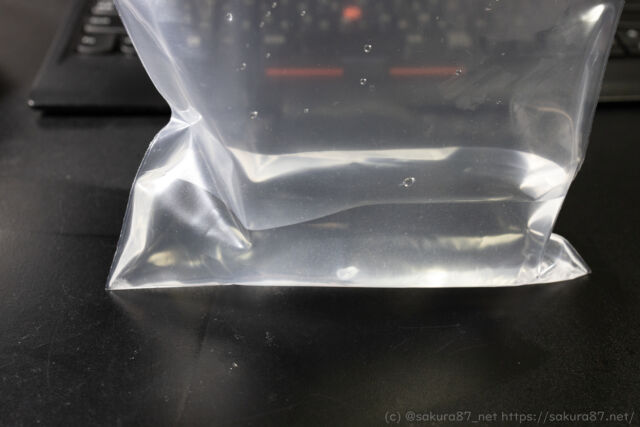

溶かした溶液です。まだ汚れを知らないピュアな液体ですね。

基板を入れてエッチングをします。

このあと時期や濃度にもよりますが、概ね1時間程度エッチングにかかりますのでちょっと待ちます。

ただし、完全放置ではなく時間まで2~3回確認しましょう。溶かしすぎに注意します。

この間気体が生成されます。量としてはそこまで多くはないので余り気にする必要は無いですが、この時点でなるべく袋に空気が残らないようにして、たまに様子を見つつ適宜ガス抜きをしてやり、袋が破裂しないように気をつけます。

基板を入れる袋は専用のタッパーを用意しておくとやらかしたときの被害が少ないです。

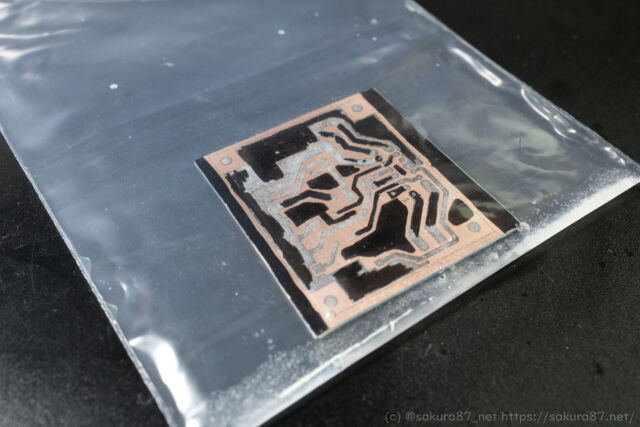

エッチングが進むと液剤が青くなってきます。

真っ青な色味包まれて綺麗ですが、銅が溶けているのでもうここで有害です。

エッチングが終わったら綺麗な水ですすぎます。この水は濃度が低く殆ど銅の成分がないので、タッパーいっぱいに水を入れて流してもよいですが、心配なら回収して一緒にアルミホイルに付けておいてください。

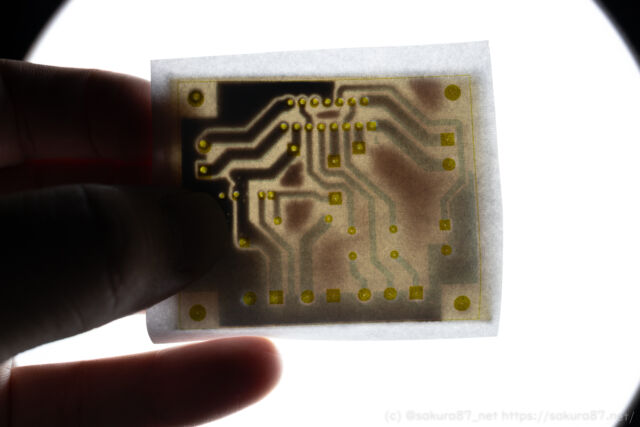

スチールウールを用いて綺麗に洗浄したらすかして確認します。

ここまできたらパターンがはげることは殆ど無いので、余分な基板をカットしてヤスリなどで仕上げます。

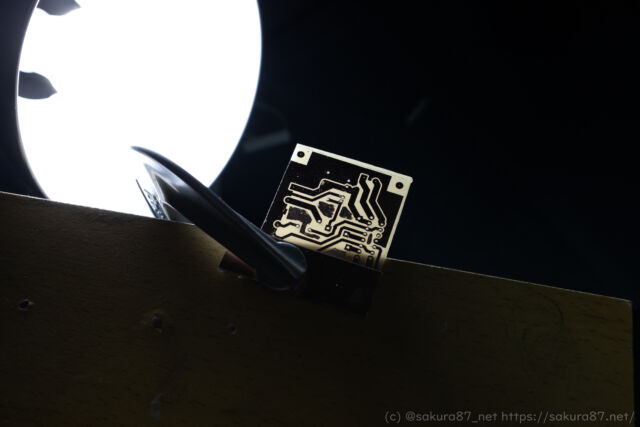

机などに固定してドリルで穴を開けますが、ここで裏から光を当てると穴がハッキリ見えて便利です。

マスクをして適宜粉を掃除機で吸いながら穴開けをします。

カラーで印刷したパターンをすかして穴の位置を確認します。

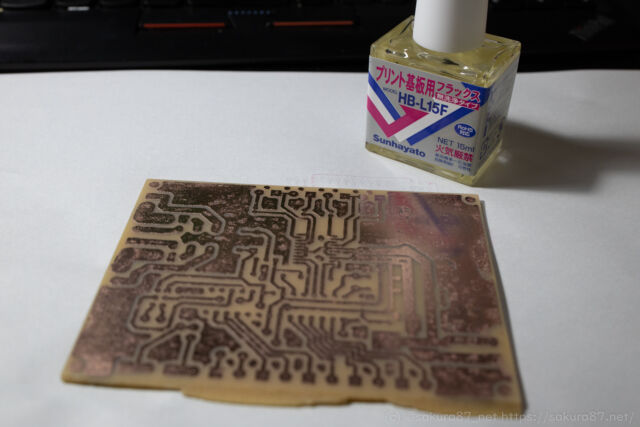

作成した基板にフラックスを塗っておきます。(なんか基板が違いますがテスト工程で作成した基板の物を流用しただけですので気にしないでください)

フラックスを塗ることで半田づけの作業性が向上し、より半田がなじみやすくなります。

また、半田付けをするまでの基板の保護にもなり、腐食をある程度防ぐことができます。

ソルダーレジストもこのタイミングで塗りますが、まぁ無くてもそこまで支障は無いでしょう。自分も塗らなかったです。

ここでプリント基板の作成は完了です。後は部品を乗っけて完成させるだけ。

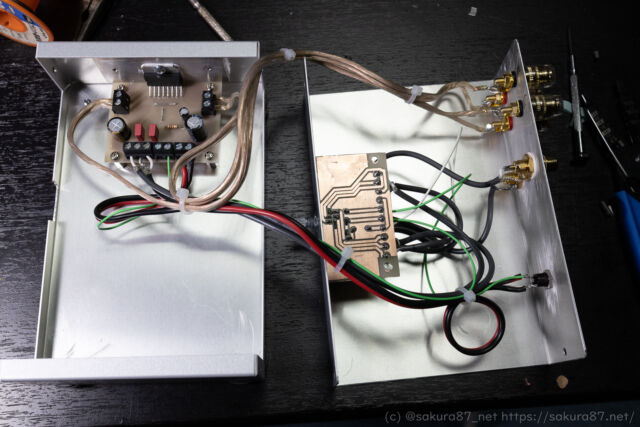

アンプ部の組み立て

アンプ部分を組み立てます。

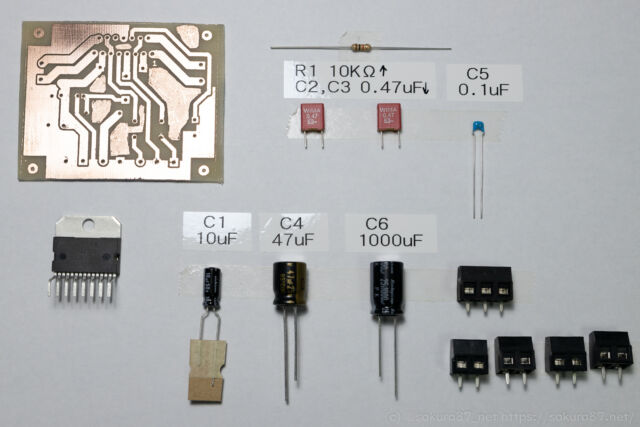

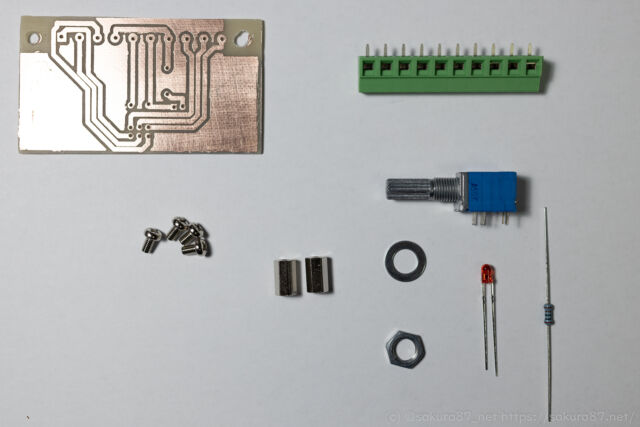

部品一覧

| 合計 | 1391 | |||||

| 部品 | 型番 | 購入店 | 単価 | 個数 | 税 | 計 |

| STマイクロ パワーアンプ 40W | E-TDA7375V | マルツ | 734 | 1 | 抜 | 793 |

| 片面銅張基板[CEM-3] 150×100×1.6mm | AE-R1781-1side_1.6t | 秋月 | 150 | 1 | 込 | 150 |

| WIMA MKS2 0.47uF 63V | ← | 共立エレ | 127 | 2 | 込 | 254 |

| カーボン抵抗 10kΩ 1/4W | なし | 秋月 | 1 | 1 | 込 | 1 |

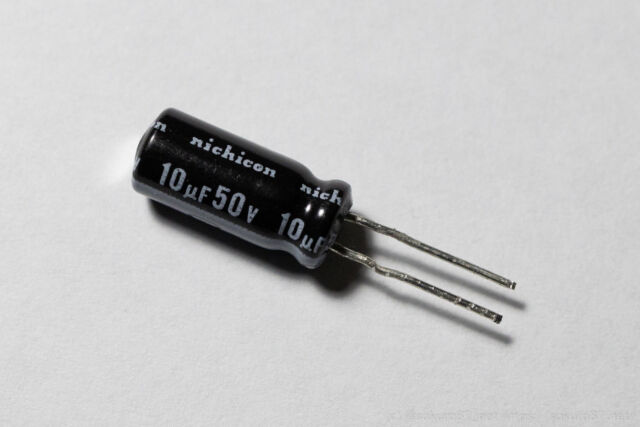

| 電解コンデンサ ニチコンPM 10uF 50V | UPM1H100MDD1TA | 秋月 | 8 | 1 | 込 | 8 |

| 積層セラコン ムラタRP 0.1uF 50V 2.54mm | RPEF11H104Z2P1A01B | 秋月 | 10 | 1 | 込 | 10 |

| 電解コンデンサ ニチコンMUSE KZ 47uF 25V | UKZ1E470MPM | 共立エレ | 35 | 1 | 込 | 35 |

| 電解コンデンサ ルビコンPK 1000uF 25V | 25PK1000MEFC10X16 | 秋月 | 30 | 1 | 込 | 30 |

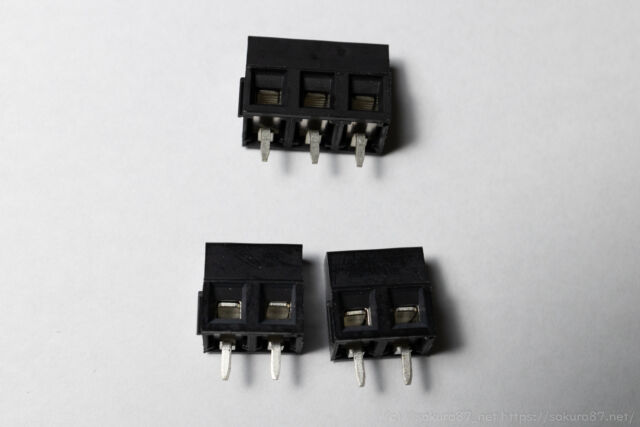

| PHOENIX ターミナルブロック 2P黒 縦 小 | APF-102 | 秋月 | 20 | 4 | 込 | 80 |

| PHOENIX ターミナルブロック 3P黒 縦 小 | APF-103 | 秋月 | 30 | 1 | 込 | 30 |

ステレオ分の部品が載ってます。

このうち銅張基板が10枚1500円、抵抗が100本100円、10uFのコンデンサが10個80円、0.1uFのセラコンが10個入り100円を個数で割ったうちの1個の値段を単価として計上しています。本当に必要な個数のみ購入した場合は入手金額が異なる場合があります。

また、この部品リストはアンプ部(写真で写っている物のみ)の部品リストであって、この後さらに外装などに必要な部品があります。

メインのアンプICです。

Digi-keyもしくはマルツ経由のDigi-keyで入手できます。

ターミナルブロック。以前まで使用していたタイプはどうも操作性に難がありましたので、今回は別のメーカーの物にしてみました。以前の物は上からバネで押しつける物でしたが、こちらは下からギロチンみたいにネジの締め付けで上下する板が上昇してくるタイプになるので信頼性が高そうです。

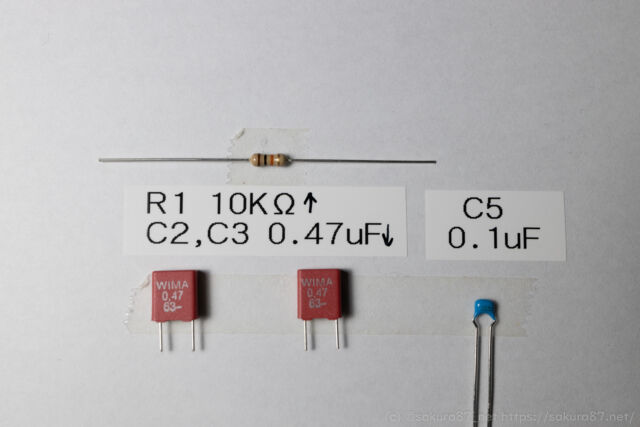

R1の10kΩ抵抗とC2・C3のフィルムコンデンサ、C5のセラコンです。

R1はミュート機能の電流制限抵抗ですので一番安いカーボン抵抗でよく、もっと小さな1/6Wなどでもよいですが、入手性と取り扱いのしやすさから汎用性の高い1/4Wを採用しました。手持ちのストックもありましたし。

C2・C3のコンデンサは入力カップリングコンデンサで音質に影響しますので可能であればフィルムコンデンサ系を。

そのなかでも値段もそこまで高くないカテゴリの中で音質に定評のあるWIMA製のMKS2を採用しました。

といっても1個130円くらいしますのでそれなりの値段ですね。

C5は音質に影響が殆ど無く(あるという人もいるが個人的には分らない)高周波ノイズ除去用のパスコンになりますので、音質よりも周波数特性を考慮してセラコンを採用。いつもの村田のあれです。この前たくさん買ったので。

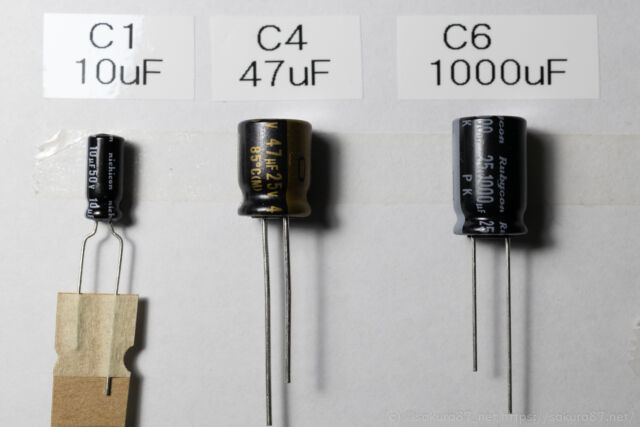

電解コンデンサ類。

C1とC6はストック品の電解コンデンサがあったのでこれに。

音質的には殆ど影響のない電源パスコン(C6)とポップ対策のためにスタンバイ端子につなぐためのコンデンサ(C1)のようなので、音質特性は必要なく、安価・小型のものでよいようです。

C4はSVR端子と言う謎の端子につながっていますが、データシート1ページ目のブロック図を見る限り音質に影響しそうだったので、ニチコンのオーディオ用最高グレードのKZシリーズを採用しました。今回はケミコンを黒で統一してみようかなって思ったので。

C1のコンデンサはペンチで足を戻して使用。

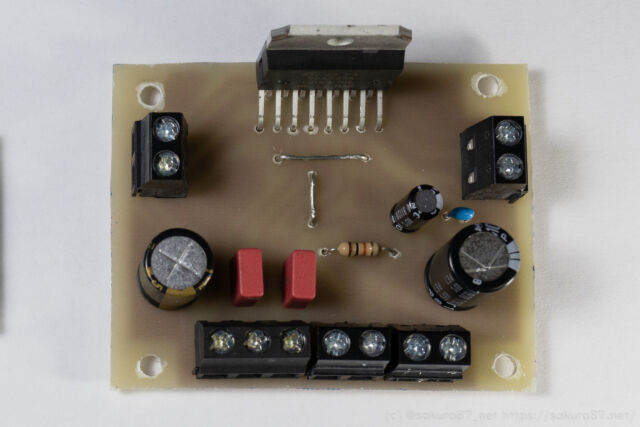

これらを作成した回路パターンと照らして完成した基板に実装していきます。

途中の写真がないですが、このように背の低い順(抵抗・ジャンパ→セラコン→ターミナル→小型コン→大型コン)と取り付けていきます。

最後にICを取り付けて完成!

放熱板と足の取り付け

次に放熱板と足を取り付けます。

アルミ放熱板は以前購入していた物のストックがあったのでこれで。

ネジと足は意外と売ってないので(特に両雌ネジのスペーサー)秋月電子で大量入りを購入しました。

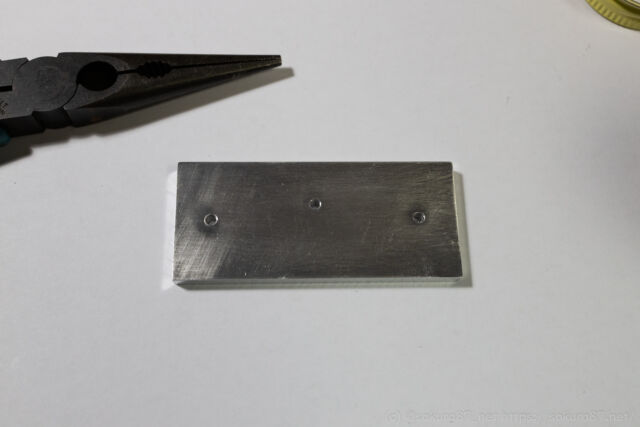

この放熱板に穴を開けます。全てM3のネジを使うので2.5mmで穴を開けます。

中央の穴がIC固定用のネジ、左右がケースに放熱板を固定するためのネジ穴になります。

ネジ穴を開けたらタップでネジ山を切ります。

2.5mmの穴を開けて、M3用のタップでネジ山を作ります。ネジ穴の長さは3mmほどあればよいですが、DIYだと貫通させた方が色々と楽です。

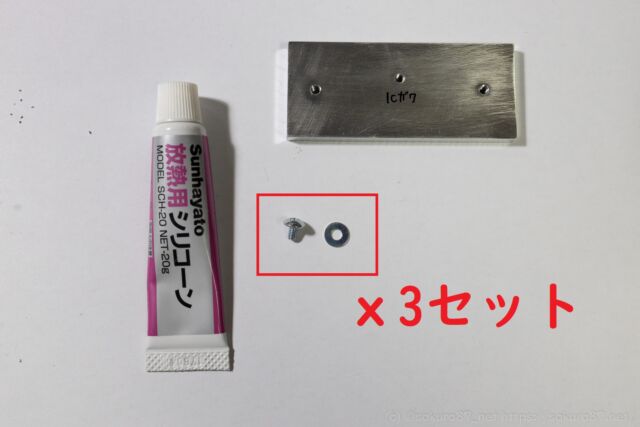

タッピングが完了したらいつもの放熱用シリコンとM3のビス、ワッシャで止めます。ビスはM3x5mmです。

写真の放熱板が5mm、この後登場するケースの板厚が1mmでICの放熱板が1.6mmなので、最低でも3mmのビスが必要になりますね。長すぎても突き抜けてしまうので放熱板の板厚で買っておくとよいでしょう。

ネジとワッシャは写真では1個ずつしか映っていませんが、撮影ミスで実際は3セット必要になります。

放熱板を基板に取り付けました。

音量コントロール部分の作成

音量コントロール部分は、今回は電子ボリュームでなくアナログボリュームを使用して、さらにスイッチ付きのボリュームを使用してシンプルにしてみようと思います。

| 合計 | 783 | |||||

| 部品 | 型番 | 購入店 | 単価 | 個数 | 税 | 計 |

| 片面銅張基板[CEM-3] 150×100×1.6mm | AE-R1781-1side_1.6t | 秋月 | 0 | 1 | 込 | 0 |

| スイッチ付き2連ボリューム A100K Ω相当品 | RK0971221-F15-C0-A104 | カホパーツ | 314 | 1 | 込 | 314 |

| 抵抗 2kΩ | MF1/4CC2001F | 秋月 | 3 | 1 | 込 | 3 |

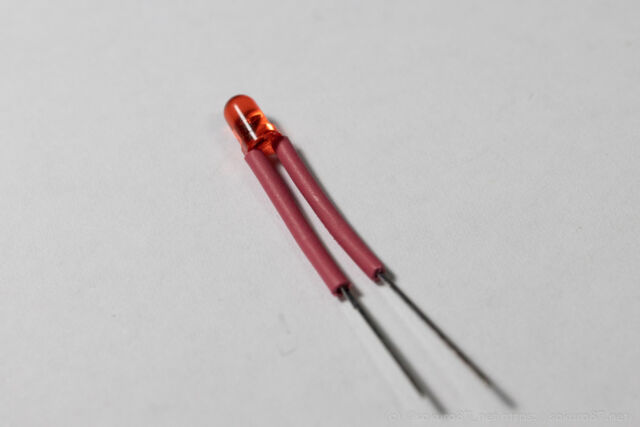

| LED 3mm | OSDR3133A(2017) | 秋月 | 4 | 1 | 込 | 4 |

| プリント基板用小型端子台 10ピン | XW4E-10C1-V1 | 共立エレ | 462 | 1 | 込 | 462 |

基板はアンプの残りを使うので値段は入れていません。

スイッチ付き2連ボリュームは本来使用予定の物を書いていますが、実際に買った物は互換品のA50KΩのものになります。

本物なら色は緑ですね。

抵抗とLEDは好きな物を、と言うことで一応写真にあるものと同じ物の値段(ともに100個(本)入りの1個の値段を記載)

端子台は試しに買ってみた10連、マイナスネジの物があったのでそれを。

LEDは余ったリード線の被服を利用してスペーサーにしました。シリコンチューブや熱収縮チューブなどを利用するとよいですが、手元になかったので。

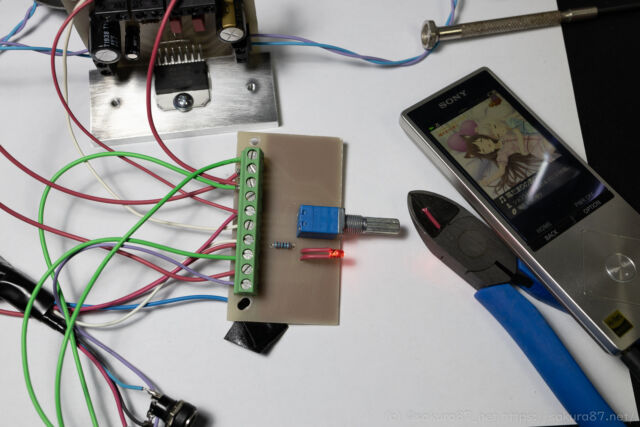

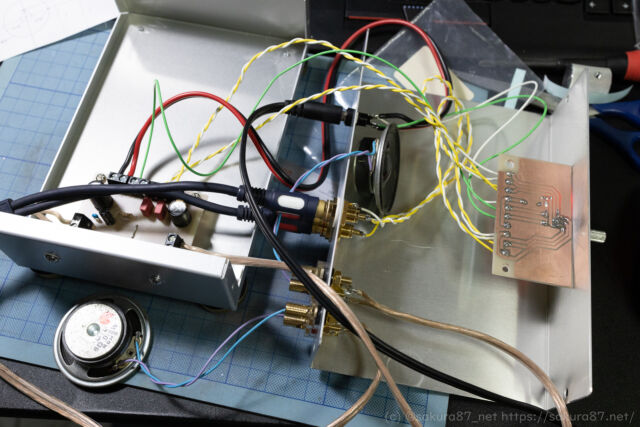

回路部分ができたのでいつも使ってる構成でテストします。

うまくなってます。また、この状態で8Ω0.5Wのスピーカーで気持ちいいくらいの暖かさなので放熱はこれでも十分そうです。

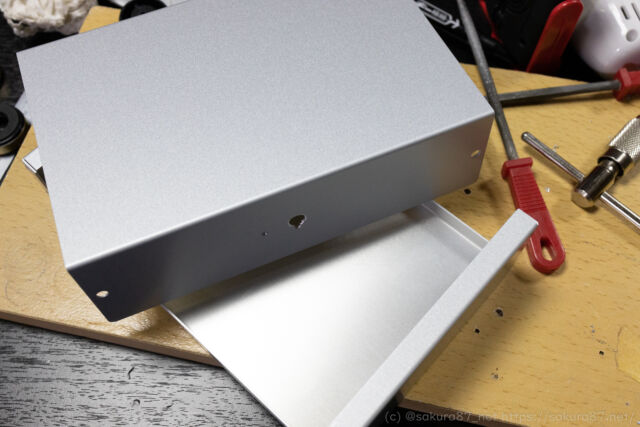

ケース加工~配線

いよいよ形にしていきます。

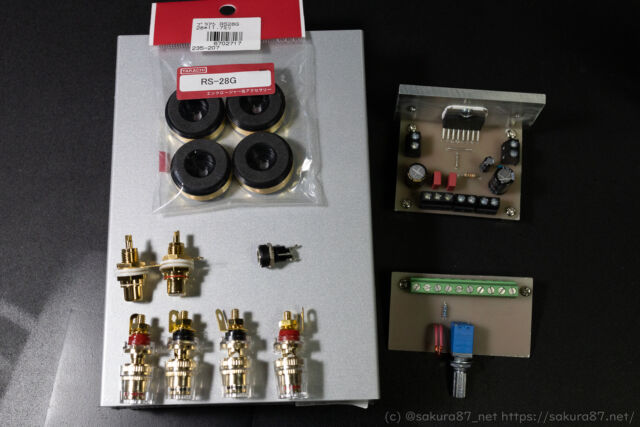

RCAコネクタとスピーカー端子はいつもの。AC入力のプラグは買い忘れたので前回のアンプから拝借しました。

一応防備録的に部品と値段リストを書いておきますがここは個人の好きなようにえらんでOKな部分なので参考にせずに各自自由にやってください。ただし、放熱を考えるとベースのアルミケースは同程度以上の物を選んだ方がよいです。

| 合計 | 3790 | |||||

| 部品 | 型番 | 購入店 | 単価 | 個数 | 税 | 計 |

| アルミケース タカチ 120x50x175mm | MB12-5-18 | カホパーツ | 1207 | 1 | 込 | 1207 |

| スピーカーターミナル Φ4mm バナナ対応 黒 | GST-B77J-BK | カホパーツ | 374 | 2 | 込 | 748 |

| スピーカーターミナル Φ4mm バナナ対応 赤 | GST-B77J-RD | カホパーツ | 374 | 2 | 込 | 748 |

| 化粧プラフット RSシリーズ 金 | RS-28G | カホパーツ | 257 | 1 | 込 | 257 |

| アムトランス RCAジャック 赤 | AJ-320アカ | カホパーツ | 385 | 1 | 込 | 385 |

| アムトランス RCAジャック 黒 | AJ-320クロ | カホパーツ | 385 | 1 | 込 | 385 |

| 2.1mm標準DCジャック パネル取付用 だった気がする | MJ-14 | 秋月 | 60 | 1 | 込 | 60 |

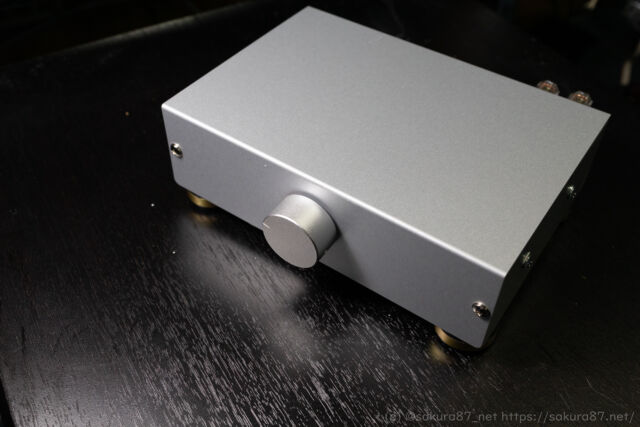

今回はちょっと高級感を出すために豪華な足を付けてみました。足は安いプラ製ですが、無いときに比べるとやっぱりあると高級感が出ますね。色は何でもよかったですが、筐体がシルバーなのでゴールドを使った方が高級感があるかなと。

ケース類は地元で買いましたが、店がいつものマルツから別の店に変わっているのは、近くのマルツが土日休みになったので行けなくなったからです。

ケースはいつものタカチですが、いつものYMシリーズに良い感じのサイズがなかったので今回はMBシリーズを使いました。値段は余り変わりませんが種類が豊富なケースです。

穴を開ける前に一番部品点数のある背面のスペースが足りることを確認します。

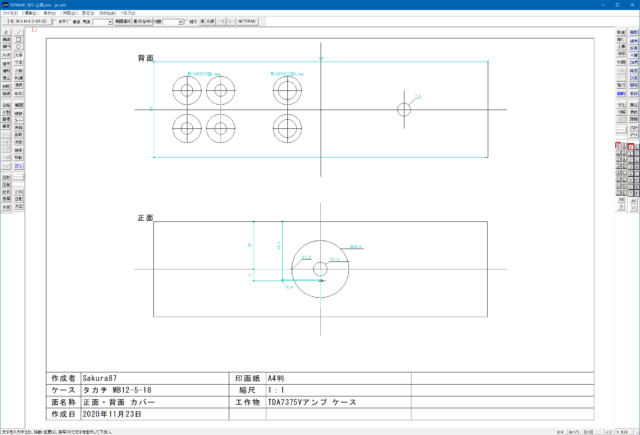

確認ができたらCADを使って部品の位置決めをしました。

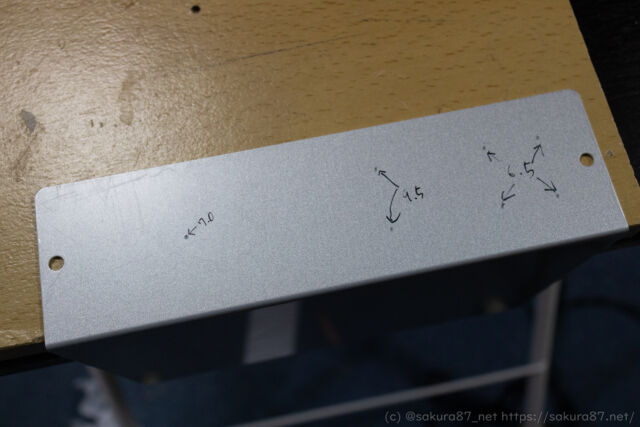

できましたらCADを印刷して位置を合わせてセンターポンチで当たりを付けます。

一応穴径はCADでしているので合っているはずですが、実際には寸法公差がありますので現物合わせをします。

穴開けは小さいドリルで当たりを付けて実穴より0.5mmほど小さいドリルで穴を開けた後、ヤスリで削って調整します。

ケースのシャーシ部分にアンプを付けました。こちらはそもそもがCADに沿っていませんので現物合わせで行きます。

というのも、基板側の穴を開けるときに若干ずれてしまったようなので。

化粧足用の穴を開けネジ山を切ります。こちらも現物合わせでいきました。

フロントも同じ要領で穴を開けます。

放熱板の反対側にも熱伝導グリスを塗り取り付けます。

足もM3のネジとワッシャで。これは10mmのネジを使いました。

取り付けて完了。

組み込んで動作確認。

その後入力ラインをシールド線に変更しました。スピーカーケーブルはこの前車載アンプとスピーカーを車に付けたときの物があったのでそれを。今回はアンプには常に電源を供給して、スタンバイ端子の開閉で電源を切ることにしました。これだと常にICに電源が入っていますが、ICが推奨している使い方のようなので。

ボリュームは少し軸が長いためカットしました。

ボリューム用のつまみを取り付けて完成!

つまみはずっと流用している奴です。

こっちもシルバーにシルバーなので同じサイズのゴールドにしてみたいなと思うのですが。

このつまみ意外と高いのでまぁそのうち…ということで。

完成!

正面。固定用ネジとボリュームのみが見えるシンプルな構成。ボリュームのつまみが少しはみ出る形で電源ランプが付いています。

光るとトップ写真のこれのように光りますが、薄暗いとつまみと筐体に反射して日食みたいな感じになってよい感じです。

実際もう少しLEDを内側に配して4つにしたらボリュームの周りが光り、今風な感じになると思ったので、今度アンプを作るときはそれをやってみたいと思います。多分。

背面はこんな感じ。正直ここまで密集させる必要も無かったですが。

裏側はね。普段は見えないから利便性優先でテプラ張ったんだよ!

電源入力は2Aにしているけれど、12Vで20W×2が出力できるので40÷12で3.3Aなんじゃないかなって思うんですよね。

最後に(音質評価

今回は作例が少ないアンプで少々不安がありましたが、音質は悪くないです。やはりTDA7396の方が音が良いですが、7396に近い音質で、上から下までかすみ無く鳴っています。音の広がりも悪くなく、映画から音楽までオールマイティにこなせるよいICであると思います。少なくともLM1875よりは音はよいので、Ti社製のICの入手性が悪くなっていることを考えると十分選択肢に入ります。

しかし満足度で言うとやはりTDA7396になるので、せっかく作るならTDA7396が良いような気がします。

今回かかった金額の合計は5964円+αということになって、道具一式を考えると1万円くらいですね。

さて次回ですが、ちょっと12月と1月はお金がないので、写真を撮りつつお茶を濁して行こうと思います。

次回の製作物は今のところ決まっていません(本当は1つあったのですが没にしました。)これまでオリジナルで基板まで作ったので、いったんこれでやりたいことは一通りやったので、今後しばらくは趣向を変えてキットレビューなんてのも良いんじゃないかなぁ?と思っていたりもします。

それでは。